汽车发动机原理如此清楚,为什么国内还是造不出*的发动机?

2016-11-26

发动机原理是比较简单,只要有一定知识水平的人都可以看的懂汽车发动机构造和原理,但是为什么目前国内还是无法生产出一流的发动机来呢?在外行人看总觉得生产一台发动机不是什么大难题,生产出一台高质量的发动机应该也是可以做的到的,我国为什么还是生产不出可以与发达国家相媲美的发动机呢?

看到标题的*眼,是不是曾经年少的你也有过这种想法呢?五六十年代可以,老红旗就是从劳斯莱斯逆向出来的。往后就不行了,材料工艺都跟不上了。到80年代以后就更不行了,电子设备逆向难度太大。80年代初国内仿造过intel 8080, 现在仿个i7试试?根本没戏。

其他工业产品里最接近的就是照相机了,60年代国内仿造过徕卡M3和哈苏500,就是国产的红旗和东风相机,前者造了200多台,后者不到100台。这俩现在收藏价都在几十万的样子,远远超过它们的原型机,也算一大奇观。

现在,随便仿个单反试试?完全没可能了。从缸体到缸头到活塞曲轴凸轮轴什么都自己从铝锭钢锭cnc的。对某几款发动机吃得很透,根据不同的应用和负荷都会针对性定制和修改,而不是简单做到原厂一模一样。电路全套用motec或者其他成套件。

北美和英国不少这种,做blurprinting engine,认真点的玩家都会知道这些品牌。可是国内这样的玩家一个也没,总喜欢砸个几百万买现成货还觉得牛逼哄哄。买台德马吉回村玩多好。

其实对于汽车厂来说,购买竞争对手的产品,进行测试,测量甚至拆解分析。这种事情非常正常,几乎每个厂家都有类似于对标模块,拆解模块这样的组织。产品经理在立项的时候,也一定会横向和竞争对手比较,纵向和历史产品比较,指定自己产品的定位。横向对比的数据怎么来,就是靠测量测试对手车辆来的。但是测量测试甚至拆解并不是复制对方的产品,而是找差距,找思路,看配置。

为什么不能复制,除了我下面写到的,基本不可能得到对手的图纸数据以外,还有一些供应商是人家专属的。有一些技术是人家专有的。甚至你能发现,很多汽车主机厂在不断的投资零部件厂,交叉控股。但是拆解和对标的用处非常大,很多时候,学习*厂家的布置方式。很多问题,也许就是一个想法,一个思路的事情。内行人一看就晓得原来困扰自己的问题,能看到对方是怎么解决的,是否则也存在一样问题。

在两个技术能力差别不大的竞争对手面前,很多技术并不存在代差,很多时候,就是想法的问题,想得到和能否做的到。一个念头可能就攻占了市场。后来者只能分一些残羹。

很多人提到众泰的模仿,我想说的是,如果在法律许可范围内,没有侵犯对方的专利等。照抄一个畅销产品的外形和设计元素,*是一个稳妥和*的方法。至于是否有道德问题,我不想评价。

对于后来者,照抄和学习,是快速进步的方式,但是所有人都明白,如果一直照抄,竞争对手永远快你一步,甚至在某些阶段,人家可以凭借技术门槛,迅速摆脱你。在It行业,这样的事情其实更明显,你看到英特尔不断的更新芯片工艺,更换CPU接口架构。苹果则是不断的完整自己的产品体系。小米和华为不断的研发旗舰,凭借所谓的黑科技碾压和甩开对手。很多人应该是没去过工厂或者了解过工厂生产体系。那么我说的很多东西你可能都不能了解。简单的说,再精密的测量,你仍然得不到零部件的真实尺寸和相应的公差要求。

还有很多显现不出来的东西,例如热处理方法,装配要求,材料要求等等这些。甚至还有些东西,即便是有了图纸,也造不出来,例如以前我们国家还没有多自由度加工中心时候,螺旋桨的曲面加工就很困难。美国人也不卖给我们设备。更甚至,有些东西,你按人家的要求造出来了,自己装配出来也和别人不一样。

(举个我自己的例子,05年我负责一个发动机喷油泵匹配的项目,对象是南昌的某个大厂。竞争对手是Bosch和电装。我们当时各送了5台泵,我记得项目要求是60千瓦,我们送的五台泵,有63的,有52的,有59的。博世送的,全部在58到59之间。这件事当时让我极为灰心丧气,因为博世的零部件就是我们家代工的,只不过自己回去装配。后来我才知道,博世的装配线上,有一台全自动的调整垫片分筛装置。它按0.01毫米的跨度把垫片分类,而我们当时,垫片的公差精度才控制到±0.01,装配时的分类按±0.04划分的。)

这个事情,简单么?非常简单,谁想不到去做精细点呢?难么?难呀。我们想做到和那时候的博世一样,最起码要增加一台数控的精密磨床,装配的生产节拍也要慢下来,因为我们装配线是人工筛选这个调整垫片的。

(有人问这件事的结局,结局是,我们中标了。因为我们的报价才是对手的一半。那么精度问题怎么解决呢?我们加派了调试工人,每台泵下线以后都上机调试。就这么简单,老外不这样干,是因为他们人工昂贵,中国人便宜,多费点时间。)

那么,我问你,我当时拿着和博世一模一样的零件,为什么就做不出来和他们一样质量的产品?我问你,我如果没有这些零部件,我去测量他们的产品,能不能做出来和他们一样的产品?对于任何一个复杂的工业体系产品,它不光是生产出来的一个物品,它背后,是一整套的生产体系和管控体系。

航母的制造是这样,汽车的制造也是这样,发动机的制造也是这样。不要轻视你身边的这些机械产品的技术含量。

想仿造发动机?尺寸公差永远都是个硬伤。这不是经验丰富或者吃透了技术就能弥补的,设计并非一成不变的按照规范走,而是经过多方权衡和反复验证才能锁定的,逆向对于公差的100%完全复现,理论上不可能。表面处理怎么办?热处理各工序的方式和时间,假设我们有了足够强大的热处理技术,那么可以通过极为高成本的方式来分析个大概,处理层深度,金相分析、经验判断。

我们再增加一个变量,标定。发动机的燃烧、正时、限值监控,你都需要根据原车的状态来调整,基于无法完全拷贝标定数据的原则。假设一千个变量里面你通过台架测试和经验反推,可以做到九百个变量一致(大神级),那么这里还要加上10%的误差,不同的参数控制又会带来不同的问题。

然后是可靠性,用好的材料或者其他方式来标定,那发动机就不一样了啊!别的不说你的可靠性就不能保证。即便再高强度的材料在错误的运动间隙配合下,在并非合理的燃烧下,都是没办法保证长久的使用寿命的。

然后我们再加入一个变量,热管理。再加一个变量,噪声和振动。发动机的工作原理非常简单。造出一模一样的发动机极其简单,难点在于基础科学,发动机本身的材质上面。对,你可以想成炼钢。中国在冶炼领域比较落后。所以很多行业被限制了发展。好比美国冶炼技术很牛逼吧,但是核潜艇的钢板还是要瑞典来出技术。不要小看瑞典这个国家,人家可是冶炼业的鼻祖。

现在全世界七八成的特种钢是瑞典制造,德国加工。美日应用。我们中国虽然钢产量*,但是都是粗钢。什么时候我们的基础冶炼技术提升了,那么很多现在的技术难题就迎刃而解了,可是我看,也完犊子,很多有色金属公司都是在房地产方面赚钱,本职工作停滞不前,舰船飞机技术还要依靠苏联技术。

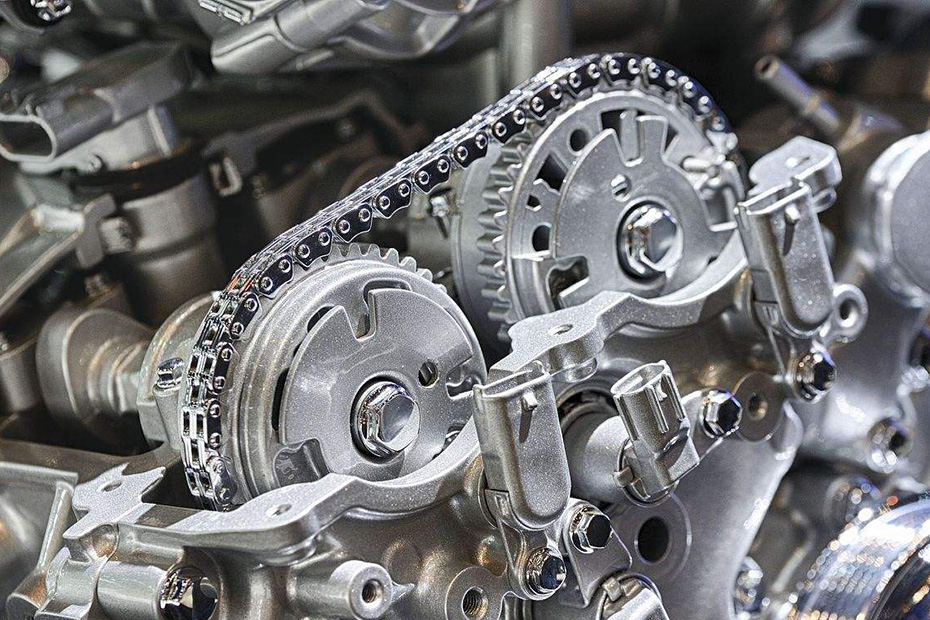

本体5大件,也叫5c件,缸体缸盖曲轴凸轮轴连杆,好的主机厂都是机加工自制,即使能力差一点,也是做3c,即连杆凸轮轴直接供应商总成供货。但,重点是设计都是主机厂做的,供应商都是按图按工艺做。缸体缸盖还有毛坯重力铸造还是高压铸造,缸体缸套涂层还是镶套,是否珩磨,工艺如何,间隙如何,主轴承座如何设置,材料如何,轴瓦涂层,水套油路如何设置等等。缸盖除了铸造件通用的问题外,还要压装导管和座圈,过盈量如何,配气机构如何布置,如何通油,轴承盖如何配置,如何组合加工等等。曲轴锻铸,通油孔设置,动平衡如何配置,轴径是否淬火滚压,信号轮油封如何搭配等等。

连杆材料如何,大小头配重,活塞全浮半浮,偏置多少等等。凸轮轴是否组装式,润滑结构,凸桃设置,高压油泵驱动,轴径位置等等。我只列了五大件的一些简单的问题,实际细节太多了,无法列出的,还不包括其他比如油底壳,裙架,罩盖等等也很复杂的零件。

这还只是基础的本体件,还不包括附件系统,还不包括标定。这就是为什么很多整车直接买三菱发动机,即使成熟的整车厂也不是简单的就能开发发动机的。

就拿公差来说吧,即使能拆一台发动机,你测出了基础尺寸,你怎么确定公差,怎么确定形位公差,如何确定公差带间隙值,如何测算尺寸链,如何保证过盈压装量,材料不是那么好测的,更不谈工艺了,热处理只能判断大类,小类只能一个个试,涂层更别谈了,测都不知道成分。导管座圈即使测出来了也很不准,精度要求太高,型线压根就测不准,这个影响根本的燃烧开发。

齿类零件仿形可能连基础的压力角都很难测准。这些也只是基础的东西,公差这块就大大有文章。所以说就算你拆了一个发动机,也只是给你自己设计的发动机做参考,要想完全仿出来,在没有图纸的情况下太难太难。